紙漿模塑的幹壓和濕壓工藝是兩種重要的成型方法,它們在原理(lǐ)、設備(bèi)、工藝參數、產品性能等方麵存在諸多區別,以下是詳細介紹:

成型(xíng)原理

幹壓工藝:先將紙漿模塑製品在濕坯狀態下進行初步脫水,形成具有(yǒu)一定形狀和強(qiáng)度的濕坯,然後將濕坯放入幹燥設備中進行幹燥,在幹燥過程中,通過加熱和通風等手段使水分蒸發,同時利(lì)用模具對濕坯施加壓(yā)力,使製品在幹燥收縮的過程中進一步壓實成型,得到幹壓成型的(de)紙漿模塑製品。

濕壓工藝:是在紙漿處於濕潤狀態下,直接將(jiāng)紙漿注入模具型腔,然後通過模具施加(jiā)壓力,使紙漿(jiāng)在壓力作用下快速脫水(shuǐ)並成型,濕壓工藝中,壓力主要用於促使紙漿中的水分排出,以及使纖維相互交織緊(jǐn)密,形成所需的(de)形狀和結構。

設備與模具

幹壓工藝:需要配備專門的(de)幹燥設備(bèi),如(rú)烘箱(xiāng)、隧道式(shì)幹燥爐(lú)等,模具相對簡單,一般隻需要具備基本的成型腔和施壓結構即可。

濕(shī)壓工藝:需要(yào)有有效的脫水設備,如真空脫水裝置或壓力脫水裝置等,模具通常較為複雜,需要具備良好的密封性和(hé)排水性能,以保證在濕壓過程中水(shuǐ)分能夠順利排出。

工藝參數

幹壓工藝:幹燥溫度和時間是關鍵參數,一般幹燥溫度在 80-150℃之間,時間根據製品的厚度和大小而定,通常(cháng)在 10-60 分鍾不等,壓力一般在 0.5-2MPa 之間。

濕壓工藝(yì):濕壓壓力和脫水時(shí)間是重要(yào)參數(shù),濕壓壓力相對較高,一(yī)般在 2-10MPa 之間(jiān),脫(tuō)水時間(jiān)較短,通常在 1-5 分(fèn)鍾。

產品性能

幹壓工藝:製品的密度相對較(jiào)低,一般在 0.6-0.8g/cm³ 之間,強度較(jiào)低,適用於對強度要求不高(gāo)的包裝產品,如雞蛋托、水果托盤等。

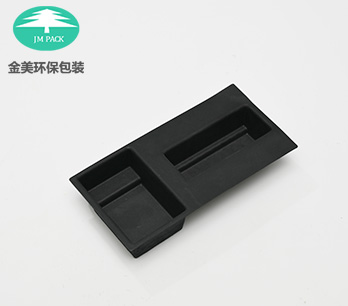

濕壓工藝:可以生產出密度較高的製品,密度通常在 0.8-1.2g/cm³ 之間,具有(yǒu)較高的強度和挺度(dù),可用於製造一些對強度和(hé)穩定性要求較高的產品(pǐn),如(rú)工業包裝內襯、電子產品包裝等。

生產(chǎn)效率

幹壓工藝:生產周(zhōu)期較長(zhǎng),因為(wéi)需要經(jīng)過幹燥過程,生產效率(lǜ)相對較低,一般每小時產量在 100-300 件左右。

濕壓工藝:生產周期相對較(jiào)短,主要時間集中在濕壓和脫水過程,生產效率較高,每小(xiǎo)時產量可達(dá) 300-500 件。